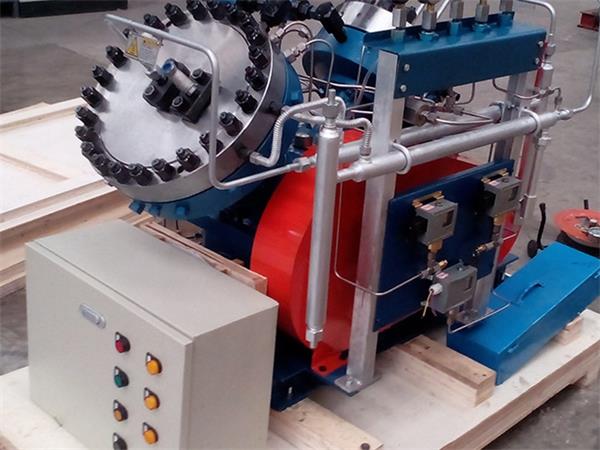

El compresor de diafragma es un tipo especial de compresor que juega un papel importante en muchos campos gracias a su estructura y principio de funcionamiento únicos.

1、 Composición estructural del compresor de diafragma

El compresor de diafragma consta principalmente de las siguientes partes:

1.1 Mecanismo de accionamiento

Generalmente accionado por un motor eléctrico o de combustión interna, la potencia se transmite al cigüeñal del compresor mediante transmisión por correa, transmisión por engranajes o conexión directa. La función del mecanismo de accionamiento es proporcionar una fuente de energía estable al compresor, garantizando así su normal funcionamiento.

Por ejemplo, en algunos compresores de diafragma pequeños, se puede utilizar un motor monofásico como mecanismo de accionamiento, mientras que en compresores de diafragma industriales grandes, se pueden utilizar motores trifásicos de alta potencia o motores de combustión interna.

1.2 Mecanismo de biela del cigüeñal

El mecanismo de biela del cigüeñal es uno de los componentes principales del compresor de diafragma. Consta de un cigüeñal, una biela, una cruceta, etc., que convierte el movimiento rotatorio del mecanismo de accionamiento en el movimiento lineal alternativo del pistón. La rotación del cigüeñal impulsa la biela a oscilar, impulsando así la cruceta para realizar un movimiento alternativo en la corredera.

Por ejemplo, el diseño de cigüeñales suele utilizar aceros de aleación de alta resistencia, sometidos a mecanizado de precisión y tratamiento térmico para garantizar su resistencia y rigidez. La biela está fabricada con excelente acero forjado y, mediante un procesamiento y ensamblaje precisos, garantiza una conexión fiable con el cigüeñal y la cruceta.

1.3 Pistón y cuerpo del cilindro

El pistón es el componente en contacto directo con el gas en un compresor de diafragma, que realiza un movimiento alternativo dentro del cilindro para comprimir el gas. El cuerpo del cilindro suele estar hecho de hierro fundido o acero fundido de alta resistencia, que ofrece buena resistencia a la presión. Se utilizan sellos entre el pistón y el cilindro para evitar fugas de gas.

Por ejemplo, la superficie del pistón suele recibir tratamientos especiales, como cromado o niquelado, para mejorar su resistencia al desgaste y a la corrosión. La selección de los componentes de sellado también es crucial, y generalmente se utilizan sellos de caucho o metal de alto rendimiento para garantizar un buen sellado.

1.4 Componentes del diafragma

El diafragma es un componente clave del compresor de diafragma, ya que aísla el gas comprimido del aceite lubricante y del mecanismo de accionamiento, garantizando así su pureza. Los componentes del diafragma suelen estar compuestos por láminas, bandejas y placas de presión, entre otros. Las láminas suelen estar hechas de metal o caucho de alta resistencia, con buena elasticidad y resistencia a la corrosión.

Por ejemplo, las placas de diafragma metálicas suelen estar hechas de materiales como acero inoxidable y aleación de titanio, y se procesan mediante técnicas especiales para lograr una alta resistencia y resistencia a la corrosión. El diafragma de caucho está hecho de caucho sintético especial, que posee buena elasticidad y propiedades de sellado. La bandeja y la placa de presión del diafragma se utilizan para fijar el diafragma, garantizando así que no se deforme ni se rompa durante el funcionamiento.

1.5 Válvula de gas y sistema de refrigeración

La válvula de gas es un componente del compresor de diafragma que controla la entrada y salida de gas, y su rendimiento afecta directamente la eficiencia y la fiabilidad del compresor. La válvula de aire suele ser automática o forzada, y se selecciona según la presión de trabajo y los requisitos de caudal del compresor. El sistema de refrigeración reduce el calor generado por el compresor durante su funcionamiento, garantizando así su correcto funcionamiento.

Por ejemplo, las válvulas automáticas suelen utilizar un resorte o diafragma como núcleo, que se abre y cierra automáticamente al variar la presión del gas. La válvula forzada debe controlarse mediante mecanismos de accionamiento externos, como un accionamiento electromagnético o neumático, entre otros. El sistema de refrigeración puede ser por aire o por agua, según el entorno operativo y los requisitos del compresor.

2、 Principio de funcionamiento del compresor de diafragma

El proceso de trabajo de un compresor de diafragma se puede dividir en tres etapas: succión, compresión y escape:

2.1 Etapa de inhalación

Cuando el pistón se desplaza hacia la derecha, la presión dentro del cilindro disminuye, la válvula de admisión se abre y el gas externo entra en el cuerpo del cilindro a través del tubo de admisión. En este momento, la placa del diafragma se dobla hacia la izquierda debido a la presión dentro del cilindro y la presión en la cámara del diafragma, aumentando el volumen de esta última, lo que genera un proceso de succión.

Por ejemplo, durante la inhalación, la apertura y el cierre de la válvula de admisión se controlan mediante la diferencia de presión dentro y fuera del bloque de cilindros. Cuando la presión dentro del cilindro es inferior a la presión externa, la válvula de admisión se abre automáticamente y el gas externo entra en el cuerpo del cilindro. Cuando la presión dentro del cilindro es igual a la presión externa, la válvula de admisión se cierra automáticamente y finaliza la aspiración.

2.2 Etapa de compresión

Cuando el pistón se desplaza hacia la izquierda, la presión dentro del cilindro aumenta gradualmente, la válvula de admisión se cierra y la válvula de escape permanece cerrada. En este punto, la placa del diafragma se dobla hacia la derecha debido a la presión dentro del cilindro, reduciendo el volumen de la cámara del diafragma y comprimiendo el gas. A medida que el pistón continúa moviéndose, la presión dentro del cilindro aumenta continuamente hasta alcanzar la presión de compresión establecida.

Por ejemplo, durante la compresión, la deformación por flexión del diafragma se determina por la diferencia entre la presión dentro del cilindro y la presión en la cámara del diafragma. Cuando la presión dentro del cilindro es mayor que la presión en la cámara del diafragma, la placa del diafragma se dobla hacia la derecha, comprimiendo el gas. Cuando la presión dentro del cilindro es igual a la presión en la cámara del diafragma, el diafragma se equilibra y el proceso de compresión finaliza.

3.3 Etapa de escape

Cuando la presión dentro del cilindro alcanza la presión de compresión establecida, la válvula de escape se abre y el gas comprimido se descarga del cilindro a través del tubo de escape. En este punto, la placa del diafragma se dobla hacia la izquierda debido a la presión dentro del cilindro y la cámara del diafragma, aumentando el volumen de esta última y preparándose para el siguiente proceso de succión.

Por ejemplo, durante el proceso de escape, la apertura y el cierre de la válvula de escape se controlan mediante la diferencia entre la presión dentro del cilindro y la presión en el tubo de escape. Cuando la presión dentro del cilindro es mayor que la presión en el tubo de escape, la válvula de escape se abre automáticamente y el gas comprimido se descarga del cuerpo del cilindro. Cuando la presión dentro del cilindro es igual a la presión en el tubo de escape, la válvula de escape se cierra automáticamente y el proceso de escape finaliza.

3、 Características y aplicaciones de los compresores de diafragma

3.1 Características

Alta pureza del gas comprimido: debido al diafragma que separa el gas comprimido del aceite lubricante y al mecanismo de accionamiento, el gas comprimido no está contaminado por aceite lubricante e impurezas, lo que da como resultado una alta pureza.

Buen sellado: el compresor de diafragma adopta una estructura de sellado especial, que puede prevenir eficazmente las fugas de gas, garantizar la eficiencia y la seguridad de la compresión.

Funcionamiento suave: Durante el proceso de trabajo del compresor de diafragma, la velocidad de movimiento del pistón es relativamente baja y no hay contacto directo entre las partes metálicas, por lo que el funcionamiento es suave y el ruido es bajo.

Fuerte adaptabilidad: Los compresores de diafragma pueden adaptarse a diversos requisitos de compresión de gas, incluidos gases especiales inflamables y explosivos de alta presión y alta pureza.

3.2 Aplicación

Industria petroquímica: se utiliza para comprimir gases como hidrógeno, nitrógeno, gas natural, etc., proporcionando materias primas y energía para la producción química.

Industria alimentaria y farmacéutica: se utiliza para comprimir gases como aire y nitrógeno, proporcionando un entorno de gas limpio para el procesamiento de alimentos y la producción farmacéutica.

Industria de semiconductores electrónicos: se utiliza para comprimir gases de alta pureza como nitrógeno, hidrógeno, helio, etc., proporcionando un entorno de gas de alta pureza para la fabricación de chips electrónicos y la producción de semiconductores.

En el campo de los experimentos de investigación científica, se utiliza para comprimir varios gases especiales y proporcionar un suministro de gas estable para experimentos de investigación científica.

En resumen, los compresores de diafragma desempeñan un papel importante en muchos campos gracias a su estructura y principio de funcionamiento únicos. Comprender su principio de funcionamiento puede ayudar a optimizar el uso y el mantenimiento de estos equipos, así como a mejorar su eficiencia y fiabilidad.

Hora de publicación: 12 de septiembre de 2024